V oblasti priemyselnej výroby,čepeľ karbidu volfrámusa stal lídrom v rezných operáciách kvôli svojej vysokej sile, vysokej tvrdosti a vynikajúcej odolnosti proti opotrebeniu. Všeobecne povedané, keď sa priemyselné čepele otáčajú vysokými rýchlosťami počas procesu rezania a prichádzajú do úzkeho kontaktu s kovovým materiálom, dochádza k pútavému fenoménu potichu - Sparks Fly. Tento jav je nielen zaujímavý, ale tiež vyvoláva otázky o tom, či čepele karbidu volfrámu vždy produkujú iskry pri rezaní. V tomto článku preskúmame túto tému do hĺbky a konkrétne uvádzame dôvody, prečo čepele karbidu volfrámu neprodukujú iskry pri rezaní za určitých podmienok.

Čepeľ karbidu volfrámu, ako druh cementovaného karbidu, sa skladá hlavne z volfrámu, kobaltu, uhlíka a iných prvkov, ktoré mu dodávajú vynikajúce fyzikálne a chemické vlastnosti. Pri rezných operáciách sú čepele volfrámu karbidu schopné ľahko rezať rôzne kovové materiály pomocou ostrých hrán a vysokorýchlostnej rotácie. Avšak za pravidelných okolností, keď sa čepeľ otáča vysokou rýchlosťou na rezanie kovu, budú malé častice na povrchu kovu zapálené v dôsledku vysokej teploty generovanej trením a tvoria iskry.

Nie všetky lopatky karbidu volfrámu však pri rezaní produkujú iskry. Za určitých špecifických podmienok, ako je napríklad použitie špeciálnych pomerov materiálov karbidu volfrámu alebo prijatím špecifických procesov rezania, môžu volfrámové karbidové čepele rezať bez iskier. Za týmto javom leží komplexné fyzikálne a chemické princípy.

Najprv je kľúčom špeciálny pomer oceľového materiálu volfrámu. Pri výrobe karbidových lopatiek volfrámu sa mikroštruktúra a chemické zloženie čepele môžu zmeniť úpravou obsahu a podielu volfrámu, kobaltu, uhlíka a ďalších prvkov. Tieto zmeny majú za následok čepele, ktoré majú počas procesu rezania nižší koeficient trenia a vyššiu tepelnú vodivosť. Keď je čepeľ v kontakte s kovom, teplo generované v dôsledku trenia sa dá rýchlo absorbovať čepeľou a vykonané, čím sa zabráni zapáleniu malých častíc na povrchu kovu, čím sa znižuje tvorba iskier.

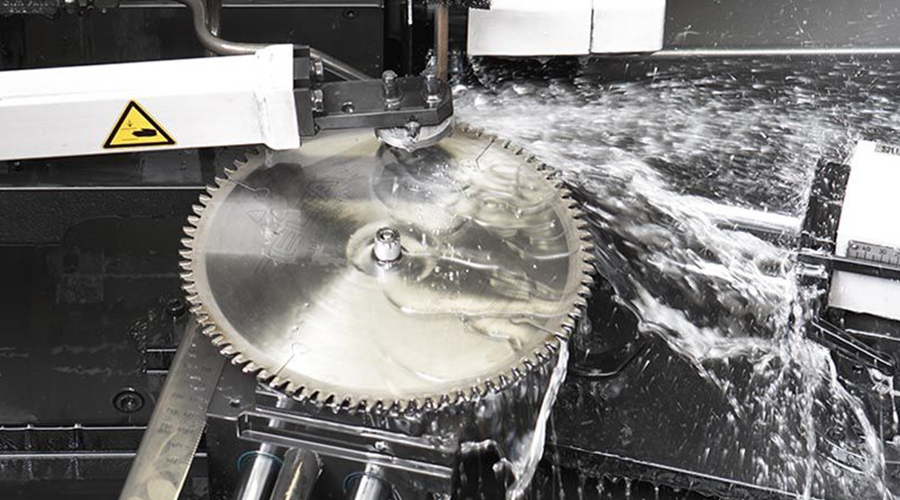

Po druhé, výber procesu rezania je tiež rozhodujúci. V procese rezania je možné trenie a teplota medzi čepeľou a kovom regulovať nastavením parametrov, ako je rýchlosť rezania, hĺbka rezania a uhol rezania. Ak je rýchlosť rezania mierna, hĺbka rezania je plytká a uhol rezania je primeraný, trenie a teplota sa môžu výrazne znížiť, čím sa zníži tvorba iskier. Okrem toho použitie chladiacej kvapaliny na ochladenie a mazanie plochy rezania môže tiež účinne znížiť teplotu povrchu kovu a znížiť trenie, čím sa ďalej znižuje tvorba iskier.

Okrem vyššie uvedených dôvodov môže byť nedostatok iskier pri rezaní čepeľami z karbidu volfrámu tiež súvisieť s povahou kovového materiálu. Niektoré kovové materiály majú nízky bod topenia a vysoký oxidačný odpor, ktoré nie je ľahké zapáliť v procese rezania. Keď tieto kovy prídu do styku s čepeľami karbidu volfrámu, je ťažké tvoriť iskry, aj keď sa generuje určité množstvo trenia a teploty.

Je však potrebné poznamenať, že hoci špeciálne proporčné oceľové materiály volfrámu a špecifické procesy rezania môžu do istej miery znížiť tvorbu iskier, nemôžu úplne odstrániť iskry. V praktických aplikáciách je stále potrebné prijať potrebné bezpečnostné opatrenia, ako napríklad nosenie ochranných okuliarov, ohňom odevov a rukavíc, na zaistenie bezpečnosti operátorov.

Okrem toho, v prípadoch, keď je potrebné vykonať rezanie operácií v horľavých a výbušných prostrediach, by sa mali vybrať rezanie zariadení a čepele s výkonom odolným voči výbuchu, aby sa znížilo riziko požiaru a výbuchu. Zároveň je dôležitým opatrením na zníženie tvorby iskry pravidelná kontrola a údržba rezných zariadení a čepelí, aby sa zabezpečilo, že sú v dobrom pracovnom stave.

Zhrnúť, čičepeľ karbidu volfrámuBude generovať iskry pri rezaní závisí od kombinácie faktorov. Úpravou pomeru materiálov volfrámu, optimalizácie procesu rezania a výberom pravého kovového materiálu a ďalších opatrení sa môže generovanie iskry do určitej miery znížiť. Stále je však potrebné prijať potrebné opatrenia na ochranu bezpečnosti a pravidelné opatrenia na kontrolu a údržbu v praktickom uplatňovaní, aby sa zabezpečila bezpečnosť a efektívnosť rezných operácií. S neustálym pokrokom v oblasti vedy a techniky a neustálym zlepšovaním výrobného procesu sa verí, že v budúcnosti budú existovať inovatívnejšie technológie a opatrenia na zníženie tvorby iskier a podporu bezpečnosti a trvalo udržateľného rozvoja oblasti priemyselnej výroby.

Neskôr budeme pokračovať v aktualizácii informácií a nájdete viac informácií na blogu našich webových stránok (PassionTool.com).

Samozrejme môžete venovať pozornosť našim oficiálnym sociálnym médiám:

Čas príspevku: december 27-2024